了解SMC片材機的基本工作原理

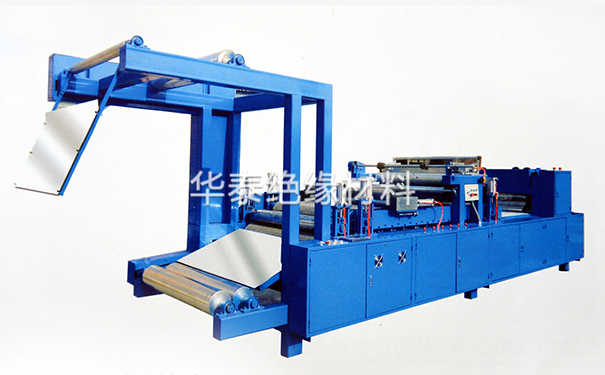

SMC片材機是用于生產SMC片材的設備,SMC片材主要由樹脂、玻璃纖維、填料等成分組成。SMC片材機通過一系列工藝,將這些原料加工成具有優異性能的片狀材料,用于各種工業產品的制造。下面是SMC片材機的基本工作原理:

1. 原料準備與混合

原料組成:SMC片材的主要原料包括樹脂、玻璃纖維、填料和添加劑。

混合與浸漬:這些原料通過設備中的混合系統進行均勻混合。混合后的原料通過浸漬工藝被均勻涂覆在一層薄膜上,形成一張連續的片材。

2. 加熱與預處理

加熱:原料混合后,需要對片材進行預熱處理。在這個階段,片材的溫度會被逐漸提高到一定的范圍,使得樹脂軟化,便于后續的壓制和成型過程。

預處理:通過加熱,原料的流動性增強,有助于后續的高壓成型。在預熱過程中,溫度和時間的控制非常重要,以確保樹脂完全軟化,達到至佳成型條件。

3. 壓制成型

高溫高壓成型:加熱后的SMC片材被送入熱壓機,進入成型模具。此時,片材在高溫和高壓的作用下會發生流動并填充模具的形狀。壓制成型的過程中,溫度通常會保持在150°C至180°C,而壓力則可達到幾十兆帕。這個過程不僅幫助樹脂更好地填充模具,還促進樹脂的交聯固化。

成型與固化:在壓制過程中,片材逐漸冷卻并固化,形成穩定的固體材料。經過適當的加熱和壓力,SMC片材中的樹脂會發生化學交聯反應,固化成型。這個過程保證了片材的強度和剛性。

4. 冷卻與固化

冷卻:成型后的片材需要經過冷卻階段,以使其完全固化。冷卻通常是通過冷卻水流或空氣冷卻來實現,這有助于使片材的結構穩定并達到物理特性。

固化:冷卻過程中,樹脂的交聯反應逐漸完成,固化成片材形態。這個過程是決定片材機械性能和質量的關鍵。

5. 裁切與后處理

裁切:固化后的片材經過切割,切割成需要的尺寸或形狀。這一步驟可以根據產品的需求,調整片材的厚度和尺寸。

后處理:對于某些特殊要求的SMC片材,還可以進行進一步的后處理,如表面修整、噴涂、打磨等,以達到外觀和功能要求。

6. 質量控制

監控與檢測:現代SMC片材機通常配備自動化控制系統,可以實時監控片材的生產過程。通過對溫度、壓力、成型時間等參數的控制,確保片材的質量和一致性。

質量檢測:通過定期抽樣檢查,檢測片材的厚度、密度、機械強度等性能,確保生產出來的片材符合標準要求。

工作流程總結:

原料混合:將樹脂、玻璃纖維、填料等原料按比例混合,確保成分均勻。

涂布與浸漬:將混合后的原料均勻涂布到薄膜上,形成連續的片材。

加熱與預處理:加熱片材,使樹脂軟化,便于后續的成型。

壓制成型:通過高溫高壓將片材壓制成型,完成初步的固化。

冷卻與固化:冷卻過程使樹脂完全固化,形成片材。

裁切與后處理:將固化后的片材切割成所需的尺寸,進行后續的表面處理。

SMC片材機的工作原理可以概括為原料混合→加熱→壓制成型→冷卻固化→裁切和后處理。這一過程不僅確保了SMC片材的優異性能,還能滿足不同行業對于強度、重量、耐腐蝕性等的嚴格要求。通過精確控制各個環節,SMC片材機能夠生產出滿足要求的復合材料。